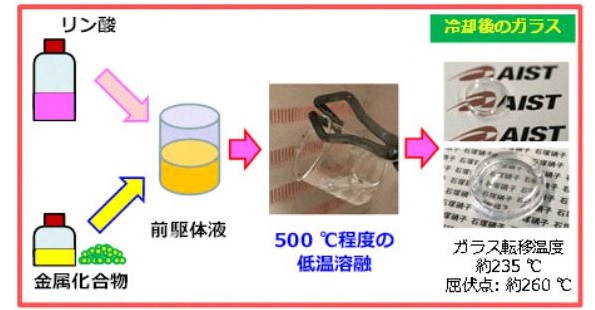

今回開発したガラス作製技術の概念図

産業技術総合研究所(産総研/東京都千代田)は2月8日、同研究所の無機機能材料研究部門 高機能ガラス研究グループが、石塚硝子(愛知県岩倉市)と共同で、耐水性、耐熱性、耐光性を持つ無色透明な低融点ガラスを液相法(溶液などの液体を原料として、固体、粉末、薄膜などを合成する方法)によって500℃程度の低温で作製する技術を開発したと発表した。

500℃で溶融、型に流し込むだけ

この技術は、ガラス前駆体液(ガラス化する前の液体状の原料混合物)を500℃程度で溶融させ、型に流し込んで成形できるガラスを作製するというもの。このガラスは今後、高輝度化するLED光源で、LED照明用のレンズや透明封止剤などさまざまな光学材料への応用が期待されるという。

また、低温の溶融設備しか保有していないユーザーでも利用でき、様々な型を用いた多様な形状のガラスが比較的簡便に作製できるとした。

今回開発した技術では、まず、常温で流動性を示すリン酸と、物性を制御するための種々の金属化合物を原料とし、ガラスの前駆体液を調製する。この前駆体液を加熱すると、500℃程度で流動性を示すガラス融液が得られ、これを型に流し出し冷却することで、ガラスが得られる。ガラスの屈折率などの物性は、前駆体液に添加物を加えておくことで調整できる。

さらに、組成やプロセスを検討・改良することで、低融性・耐水性・耐光性・耐熱性をあわせ持つガラスの開発に成功した。今回開発したガラスは、有機物を含まない材料でありながら、低温で軟化するため(弾性体から粘弾性体に変化するガラス転移温度は約235℃、屈伏点は約260℃)、低温で成形加工できるという。

これにより、⼀般にリン酸を主成分とするガラス(リン酸塩ガラス)は耐水性が悪いが、今回開発したリン酸塩ガラスは、組成を改良することで実用に耐える耐水性を持つようになった。

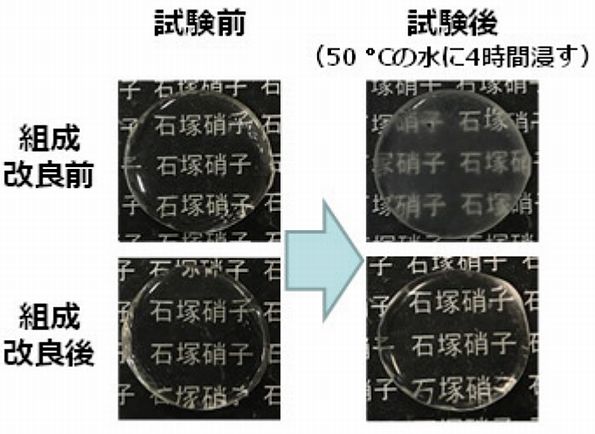

組成改良前の低融点ガラスと今回開発した組成改良ガラスの耐水性の比較(提供:石塚硝子)

図のように、従来の組成改良前のガラスでは表面が水と反応して不透明になったのに対して、組成改良後のガラスでは、浸す前とほぼ同様の透過特性を⽰している。

また、ガラスの利点としては、樹脂と比べ高い耐光性、耐熱性がある。波長365ナノメートルを中心とした紫外光を700時間照射した後と、200℃で1,000時間加熱後の光の透過率を調べた結果、試験後も耐光性、耐熱性には変化がなかった。

ガラス溶融・成形するため必要な温度

シリカガラスなどの一般的なガラスは、耐熱性、耐光性、光透過性に優れており、光ファイバーや光学レンズなどさまざまな光学材料に用いられているが、ガラスを溶融・成形するためには高い温度をが必要なため、一般のユーザーが自由に成形することには課題があった。例えばシリカガラスは、1,800℃以上の温度加熱がなければ作製できない。

一方、有機高分子(樹脂)は、耐熱性・耐光性・光透過性の点ではガラスに劣るものの、成形温度が低くて安価なため、その特徴を生かして、LED用の封止剤やレンズなどの光学材料に用いられている。

しかし、溶融・成形温度の低いガラスを開発できれば、樹脂製のレンズや封止剤用樹脂の劣化に対して、無色透明なガラスで代替して解決できると期待されていた。

低温でガラスを作製する手法としては、金属アルコキシドを液相中で反応させるゾルゲル法があるが、反応で得られたゲルはそのままでは光学材料として使えず、緻密なガラスを得るために、さらに1,000℃程度で焼成する必要があった。

そこで、産総研と石塚硝子は、2014年度より、内閣府が進める戦略的イノベーション創造プログラム(SIP)/革新的設計生産技術(管理法人はNEDO)の研究テーマのひとつである「ガラス部材の先端的加工技術開発」において、500℃程度で溶融可能なガラスや、そのための合成プロセスの開発を進めてきた。

その基本プロセスについては、第2回高機能セラミックス展(2017年4月)にて石塚硝子より発表されている。今回、この手法について、さらに実用化に向けた開発を進め、ガラスの耐水性などの物性値の向上に取り組んだ。

今後、実用化に向けた動きへ

産総研は、今後、実用化を目指し、構造解析を基にした反応プロセスの最適化や、用途に合わせた材料設計などの検討を進める。また、石塚硝子ではレンズ、封止剤などの光学用途を想定しているが、光学用途にとらわれない幅広い応用を検討する予定。

なお、この技術によるサンプルは、2月14日~16日に東京ビッグサイト(東京都江東区)で開催されるnano tech 2018第17回 国際ナノテクノロジー総合展・技術会議に展示する予定。